在

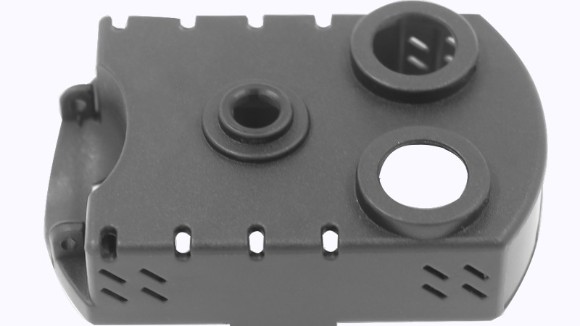

塑胶模具射出过程中,射出缺陷和产品损伤是常见的问题,它们严重影响着产品的质量和生产效率。为了避免这些问题,需要采取一系列的措施来优化射出过程。本文将介绍塑胶模具射出过程中如何避免射出缺陷和产品损伤,并提供一些常用的控制方法和优化策略。

首先,了解常见的射出缺陷和产品损伤是避免问题的第一步。常见的射出缺陷包括短射、气泡、毛刺、熔接线、缩水等。产品损伤包括变形、变色、热熔、烧焦等。了解这些问题的产生原因可以帮助我们针对性地采取措施进行预防和解决。

其次,优化射出工艺参数是避免射出缺陷和产品损伤的关键。射出工艺参数包括射出温度、射出压力、射出速度、冷却时间等。合理的射出工艺参数可以保证塑料的充填性、冷却性和收缩性。一般来说,需要根据塑料的特性、产品的尺寸和形状、模具的设计和结构等因素来确定合适的工艺参数。通过试模和优化工艺参数,可以避免射出缺陷和产品损伤。

另外,模具的设计和制造也对射出缺陷和产品损伤有着重要影响。合理的模具设计可以减小射出缺陷的产生。例如,通过优化模具的冷却系统,可以提高产品的冷却效果,减少缩水和变形的发生。同时,合理的模具设计还可以减小产品的应力集中,降低变形和破裂的风险。模具的制造质量也是避免射出缺陷和产品损伤的关键。高精度的模具加工和装配可以确保模具的尺寸和形状的精度,避免尺寸偏差和毛刺等问题。

此外,注塑操作和模具维护也对避免射出缺陷和产品损伤至关重要。在注塑操作过程中,操作人员应掌握良好的技术和操作规范,注意操作的稳定性和一致性。合理的注塑操作可以避免射出过程中的温度和压力波动,减少射出缺陷的发生。模具的维护和保养也是关键。定期检查和清洁模具,确保冷却通道的畅通和冷却效果的稳定性。定期更换磨损的模具零部件,保证模具的正常运作。

最后,建立完善的质量管理体系是避免射出缺陷和产品损伤的保障。通过建立标准化的工艺流程和工作指导书,规范模具制造和注塑操作;进行严格的质量控制和检测,例如使用光学测量设备和三坐标测量仪进行尺寸和形状的检测;建立追溯和反馈机制,及时发现和解决质量问题。

综上所述,避免射出缺陷和产品损伤的关键在于优化射出工艺参数、合理设计和制造模具、注塑操作规范和模具维护、建立完善的质量管理体系。通过这些控制方法和优化策略,可以提高注塑产品的质量和生产效率,降低射出缺陷和产品损伤的风险。