塑胶制品工艺发展迅速,产品已经融入了我们的日常生活中,塑胶模具设计流程的是怎么样的,具体要注意哪些步骤,环科精密的工程师来为大家整理汇总。

一、了解需求确认合作关系

模具设计师在设计的时候,首先是要与对方确定好需求,及对产品的要求,对工艺的要求。

(1)了解产品的用途、尺寸、精度等技术要求,并对精度最高的塑料零件尺寸和成型工艺参数进行分析;

(2)确定成型方法,选择注射法、铸压法、直压法,由于充电座上盖的形状特征,故本文采用注射法进行操作;

(3)根据成型设备的种类对模具加工进行分析,例如注射机应首先对注射容量、注射压力、模具安装尺寸、喷嘴直径、模具最大厚度值和最小厚度值以及模板行程等参数进行确定;

(4)确定成型零件、结构件形式;

(5)根据各部分强度计算出成型零件的工作尺寸。

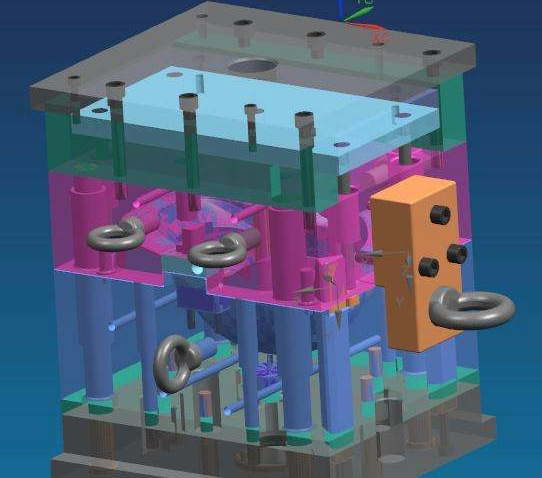

(6)分析3D模型,对塑件结构曲面分型进行选取,为了利于塑件顺利出模,避免发生托花、粘结等异常问题,在内表明部分需增加拔模 1/3,且考虑到上盖结构,需在侧边做一滑块结构,因此该塑件模具所设计的结构为斜导柱侧抽芯三板模结构,使其具备构造简单、安全可靠、出模方便的特点,以顶针推出,一模一腔。

二、产品图转换

将3D模型转换为2D生产图后进行排位设计,由于采用斜导柱侧抽芯机构,动模机芯采用镶件结构,模架、模芯、侧芯、镶件的订料单均由设计人员完成;加工人员则对 2D排位图进行分析,模具制造所虚的材料毛坯由管理人员根据订料单订购。

三、画出工序图

设计人员对推杆、水道位置的工序图进行起草后需仔细审核各项数据。用于模具加工的毛坯,除了模架加工周期稍微长一点,其余均会很快就配备完毕,在动、定模型芯毛坯订回后,加工人员需对其先进行粗加工,再进行精加工。针对芯柱的六面,通常可采用铣加工以及平面磨削加工,并在芯柱上进行流道、推杆孔、水道、浇口的加工。

到这里基本设计部分的工作就结束了,后面就是制造加工的流程了。

400电话