注塑开模怎样合理选用模具材料

①模具材料的选用。选用模具材料时,应根据不同的生产批量、工艺方法和加工对象进行选择。在大批量生产中,应选用长寿命的模具材料,如硬质合金,高强韧、高耐磨模具钢(如YG15 YG20);对小批量或新产品试制可采用锌合金、铋锡合金等模具材料:对于易变形、易断裂失效的通用模具,需要选用高强度、高韧性的材料(T10A);热锻模则要选用具有良好的韧性、强度、耐磨性和抗冷热疲劳性能的材料(如5CrMnMo);压铸模要采用热疲劳抗力高、高温强度高的合金钢(如3Cr2W8V);塑料模具则应选择易切削、组织致密、抛光性能好的材料。此外,在设计凸模和凹模时,宜选用不同硬度或不同材料的模具相匹配,如凸模用工具钢(如T10A)、凹模用高碳高铬钢(如Cr12、Cr12MoV),模具使用寿命可提高5~6倍。

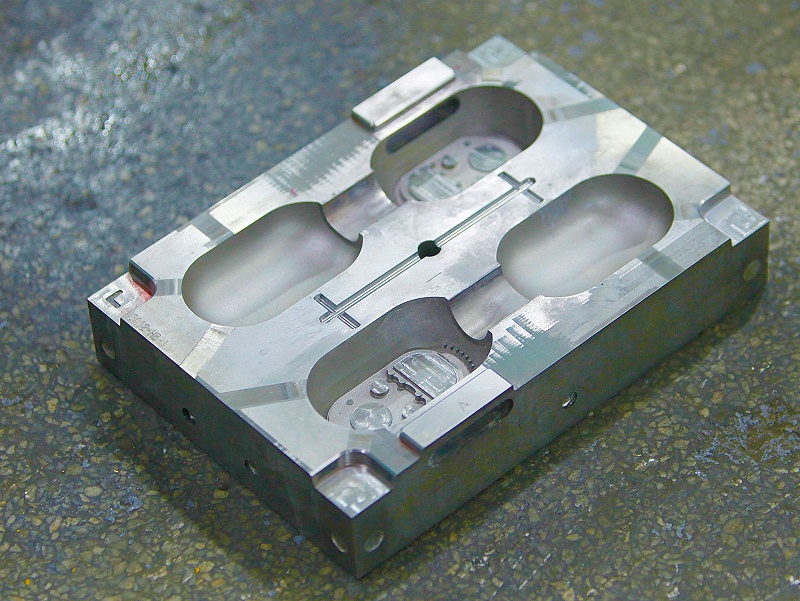

②合理的模具结构。模具设计的原则是保证足够的强度、刚度、同心度、对中性和合理的冲裁间隙,并减少应力集中,保证由模具生产出来的零件符合设计要求,因此对模具的主要工作零件(如冲模的凸、凹模,注塑模的动、定模,模锻模的上、下模等,要求其导向精度高、同心度好及冲裁的间隙合理。

在进行模具设计时,应着重考虑以下方面。

a.支和对中保护特别是设计小孔凸模时采用自身导向结构,可延长模具寿命。

b.对夹角、窄槽等薄弱部位,为了减少应力集中,要以圆弧过渡,圆弧半径可取3~5mm400电话